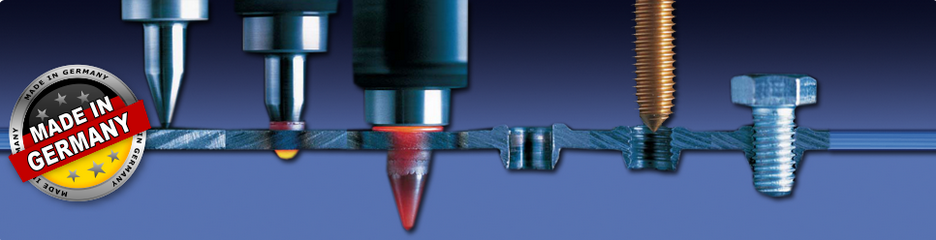

تعاریف مفهومی

پارامترهای فرآیند

حرارت ناشی از اصطکاک و فشار به جلو، موجب تغییر فرم و اعمال فشار به مواد می شود .

سرعت گردشی، همزمان با فشار محوری و سرعت بار، حرارت اصطکاکی لازم را ایجاد می کند. بدین معنی که مجموعه ماشین مته به کار گرفته شده، باید به تناسب انداره سوراخ، سرعتی معادل با 5000 درور در دقیقه، قدرتی بیش از 5 کیلووات و سرعت باری برابر با 1000 میلیمتر در دقیقه را امکان پذیر نماید.

دستیابی ترکیب مناسبی از سرعت بار و دور، به نوع جنس (VA فولاد و یا فلزات رنگین ) و ضخامت کار مربوط می شود. برای حصول یک نتیجه مطلوب باید قطعه کار، حین عملیات پیوسته حرارت مناسب را داشته باشد و خیلی زود خنک نشود. ارقامی که بعدا خواهد آمد در حقیقت یک راهنما هستند و می توانند بر حسب مواد مختلف کار و ضخامت های متفاوت آن، کاملا متغیر باشند.

نیروی محوری

هنگام آغاز عملیات سوراخ کاری حرارتی، نیروی محوری، بسیار زیاد است و در پایان فرایند، یعنی هنگامی که سوراخ به طور کامل ایجاد شود، افت می کند. در مواد نازک، خطر خم شدن کار وجود دارد که در آن صورت، استفاده از پوشش های تقویتی اجتناب ناپذیر می شود .

سرعت گردش در دقیقه

دور معمولی برای سوراخ های کوچک حدود 3000 دور در دقیقه است که دور نسبتا زیادی است. حتی در فلزات رنگین می تواند دور، تا 4500 دور در دقیقه افزایش یابد. در سوراخ های بزرگتر مثلا20 دور مورد نیاز حدود 1000 دور در دقیقه است. در فولادهای اصیل که قابلیت انتقال حرارت آنها کم است دور می تواند حتی تا 20% نیز کمتر باشد .

قدرت ماشین کیلو وات

برای ایجاد نیروی محوری و گشتاور مناسب، لازم است کیلووات قدرت ماشینی در اختیار باشد. برای سوراخ های کوچک در مقایسه با سوراخ های بزرگتر، نیروی محوری و گشتاور کمتری مورد نیاز است. بنابراین قدرت ماشین، عامل مهم و تعیین کننده ای برای سرعت مطلوب فرآیند است. انجام کار با سرعت زیاد و یا کم، در کیفیت سوراخ ایجاد شده و بیش از آن نیز برای زمان انجام کار بسیار تعیین کننده است .